Abstract:

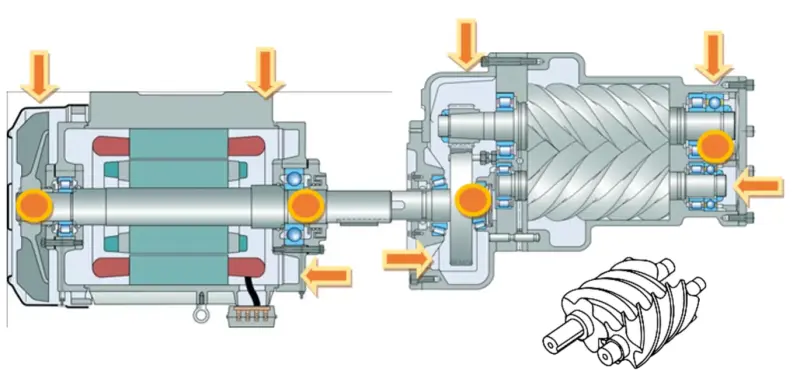

Il caso oggetto di studio è focalizzato sulla diagnosi di un compressore frigorifero a vite. Il cliente utilizzatore dell’impianto non riusciva ad esercire la macchina compromettendo il ciclo produttivo e la catena del freddo. Di seguito si illustra l’approccio tecnico, la fase di diagnostica in campo, le azioni correttive e l’efficacia risolutiva.

Background:

Ci troviamo in una azienda che utilizza svariati compressori per surgelare gli alimenti che produce a temperature ideone alla conservazione. E’ proprio qui che ha inizio la catena del freddo che consente al consumatore di poter utilizzare l’alimento in tutta sicurezza.

Il compressore oggetto di studio copre l’importante ruolo di mantenere la conservazione del prodotto in modo adeguato e conforme alle leggi imposte. La mancata osservazione del ciclo frigorifero può determinare lo scarto del prodotto e causare quindi una perdita economica importante.

Problema:

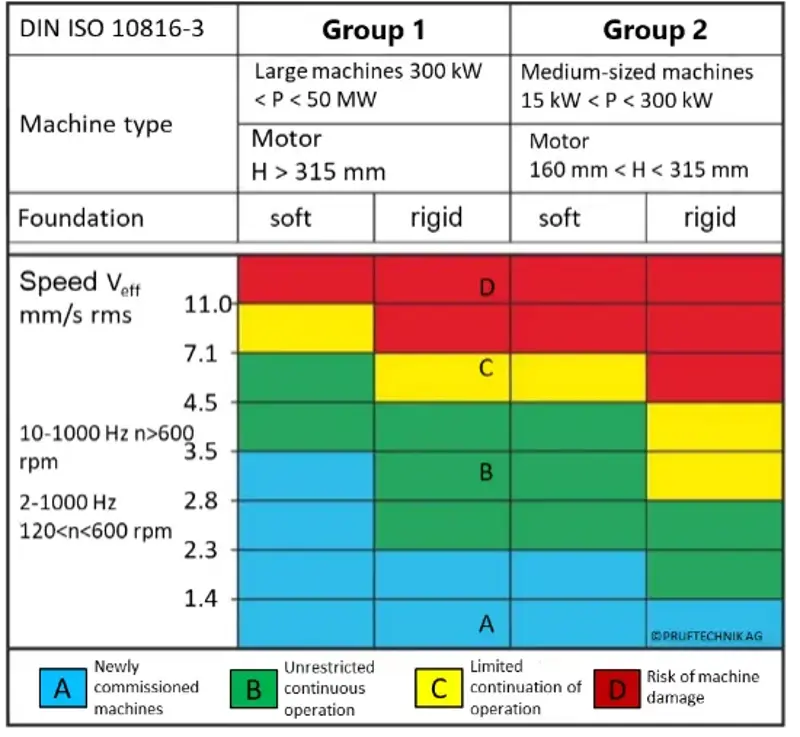

Il problema riscontrato è legato alla mancata operatività della macchina causa trip vibrazionale che avviene ad ogni tentativo di avviamento. Il Trip vibrazionale è un immediato fermo macchina imposto dal PLC / DCS a seguito di superamento soglie vibrazionali. Tipicamente viene utilizzato come sistema di protezione per evitare danni alla macchina, apportando però una indisponibilità della macchina stessa. In questi casi la soglia vibrazionale è rappresentata da un valore globale espresso in [mm/s]. Tale valore rappresenta l’energia vibrazionale associata alla macchina acquisita nel punto di misura specifico e non permette quindi di definire le cause che impediscono il corretto funzionamento della macchina. La diagnosi viene pertanto eseguita ad hoc tramite strumenti e personale specializzato.

Background:

Ci troviamo in una azienda che utilizza svariati compressori per surgelare gli alimenti che produce a temperature ideone alla conservazione. E’ proprio qui che ha inizio la catena del freddo che consente al consumatore di poter utilizzare l’alimento in tutta sicurezza.

Il compressore oggetto di studio copre l’importante ruolo di mantenere la conservazione del prodotto in modo adeguato e conforme alle leggi imposte. La mancata osservazione del ciclo frigorifero può determinare lo scarto del prodotto e causare quindi una perdita economica importante.

Problema:

Il problema riscontrato è legato alla mancata operatività della macchina causa trip vibrazionale che avviene ad ogni tentativo di avviamento. Il Trip vibrazionale è un immediato fermo macchina imposto dal PLC / DCS a seguito di superamento soglie vibrazionali. Tipicamente viene utilizzato come sistema di protezione per evitare danni alla macchina, apportando però una indisponibilità della macchina stessa. In questi casi la soglia vibrazionale è rappresentata da un valore globale espresso in [mm/s]. Tale valore rappresenta l’energia vibrazionale associata alla macchina acquisita nel punto di misura specifico e non permette quindi di definire le cause che impediscono il corretto funzionamento della macchina. La diagnosi viene pertanto eseguita ad hoc tramite strumenti e personale specializzato.

Esigenza:

La chiara esigenza del cliente è quindi focalizzata sul determinare le cause che portano ad un incremento non tollerabile delle vibrazioni e a trovare rimedio quanto prima per ripristinare le condizioni operative della macchina. La chiamata verso il centro operativo del Machinery Service Pruftechnik è stata quindi immediata generando una tempestiva risposta da parte del tecnico incaricato certificato ISO 18.436 Vibration Analyst. Con una richiesta di questo tipo è importante conoscere alcuni dati significativi della macchina al fine di preparare al meglio la strumentazione idonea alla diagnosi. Informazioni chiave sono legate ai parametri operativi quali cinematica treno accoppiamento, tipologia di gas utilizzato e portata, numero giri a regime nonché potenza meccanica e giunto installato. E’ inoltre fondamentale ricevere informazioni circa l’ambiente in cui la macchina opera per validare condizioni di accessibilità alla macchina, sicurezza dell’operatore nonché accessori vari per le misure di diagnosi.

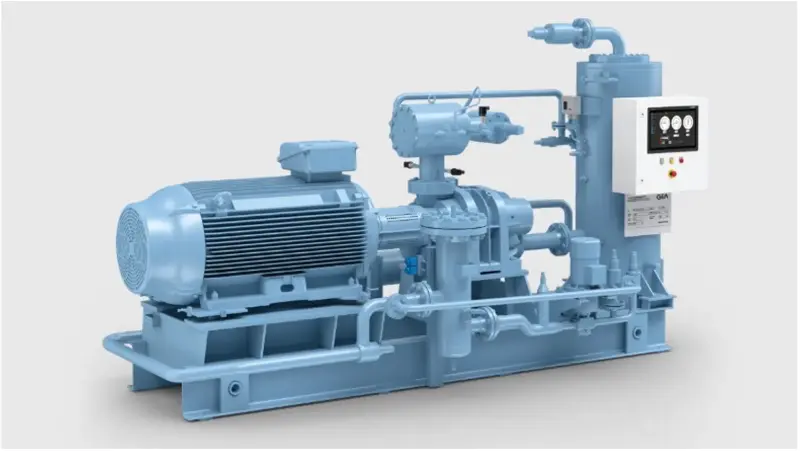

Il Compressore Frigo è alimentato con Motore Sincrono trifase 3.600 RPM. Questo specifico modello utilizzante ammoniaca e sviluppa una potenza frigorifera di circa 4 KW. Usa un unico skid su cui motore e compressore scaricano le forze. Durante le fasi di diagnosi è importante valutare l’impatto di piping e basamento come vincoli tra le macchine rotanti e il basamento, poiché una non adeguata ripartizione delle forze può comportare l’aggravio su alcune parti non sufficientemente dimensionate.

Diagnosi:

Giunto sul posto, il tecnico certificato di Pruftechnik, dopo un briefing con l’esercente finalizzato alla definizione delle operazioni tecniche in osservazione delle misure di sicurezza, ha eseguito rilievi vibrazionali indirizzati ad individuare l’origine del problema. Dopo un assessment generale in cui si rilevano le condizioni di salute del treno macchina, sono state eseguite misure in rampa d’avviamento per valutare presenza e posizione critiche ed eventuali problemi di risonanza. Sono state svolte analisi di fase relativa per valutare la relazione vibrazionale tra il compressore ed il motore e tra la singola macchina e lo skid. L’analisi di fase o cross channel viene eseguita con almeno due sensori in simultanea per confrontare come la vibrazione di un punto è relazionata ad un secondo punto ad una frequenza specifica. Al fine di escludere una causa di origine dovuta alla cattiva installazione, è stata eseguita inoltre la verifica di allineamento tramite sistema laser a cavallo del giunto tra le due macchine accoppiate. Allo stesso modo è stato eseguito un controllo di “pipe Strain” per valutare l’influenza del tiro del piping sul compressore stesso.

CONTACT

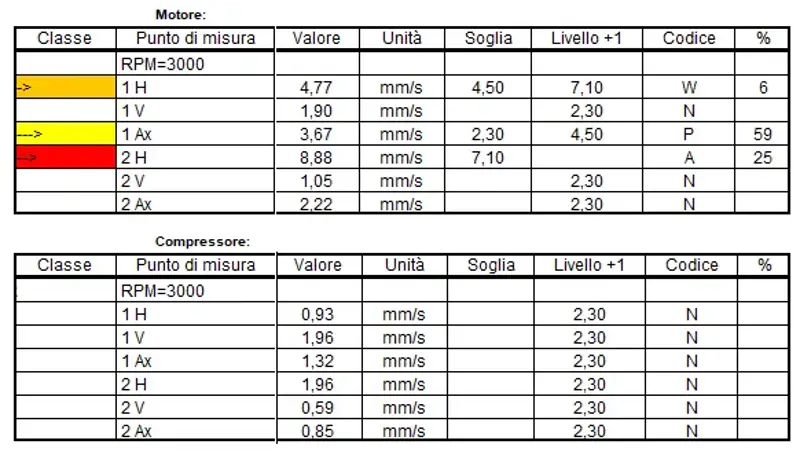

Schema punti di misura e Diagnosi:

Per ogni punto sono state eseguite analisi FFT in velocità, accelerazione, Envelope e forma d’onda.

I valori globali rilevati sul motore elettrico appaiono immediatamente elevati! L’analisi degli spettri FFT evidenzia come la frequenza predominante sia alla 1XRPM. Problemi che possono essere riconducibili a questa conseguenza sono squilibrio meccanico, disallineamento, allentamenti strutturali, risonanza. Sono da escludersi problemi al compressore e problematiche ai cuscinetti.

L’analisi in frequenza FFT rappresenta il principale metodo di indagine per la valutazione dello stato di salute delle macchine rotanti. Una diagnosi approfondita spesso richiede strumenti ancora più sofisticati come l’analisi della forma d’onda e le misure di Envelope per diagnosi cuscinetti.

L’analisi in frequenza FFT rappresenta il principale metodo di indagine per la valutazione dello stato di salute delle macchine rotanti. Una diagnosi approfondita spesso richiede strumenti ancora più sofisticati come l’analisi della forma d’onda e le misure di Envelope per diagnosi cuscinetti.

Ulteriori Diagnosi:

Il controllo di allineamento laser fornisce informazioni chiare sul buon posizionamento relativo delle due macchine. L’analisi di fase conferma una forte relazione tra moto vibratorio del motore con quello del basamento; si sospetta una possibile problematica di flessibilità accentuata sul basamento. Per confermare questa tesi è stata svolta un rilievo in avviamento della macchina per valutare come la frequenza di 57 Hz si leghi alla rotazione. I risultati negano un possibile sbilanciamento e confermano la relazione con lo stato vibratorio del basamento. L’analisi di fase conferma la chiara problematica che è focalizzata sulla struttura povera del basamento che porta in risonanza il motore in prossimità della frequenza di rotazione.

La condizione di risonanza si verifica nel momento in cui una frequenza eccitatrice rientra in uno stretto intervallo centrato sulla frequenza naturale della struttura. Quest’ultima dipende da combinazione di massa, rigidezza e smorzamento. Esistono vari metodi per misurarla in campo, tra cui il Bump Test.

L’analisi di fase conferma la chiara problematica che è focalizzata sulla struttura povera del basamento che porta in risonanza il motore in prossimità della frequenza di rotazione.

La condizione di risonanza si verifica nel momento in cui una frequenza eccitatrice rientra in uno stretto intervallo centrato sulla frequenza naturale della struttura. Quest’ultima dipende da combinazione di massa, rigidezza e smorzamento. Esistono vari metodi per misurarla in campo, tra cui il Bump Test.

Soluzione Proposta:

Si è consigliato un irrigidimento della struttura per mitigare il fenomeno vibratorio e per spostare in alto la frequenza naturale stimata a 57 hz in direzione orizzontale. Si tratta di saldare due travi, che fungano da puntoni per rinforzare lo skid. I puntoni con sezione di almeno 200 mm x 400 mm sono stati saldati in mezzo tra di loro a formare una x. Questa soluzione ha incrementato la rigidezza della struttura, fattore k, spostando in alto la frequenza naturale:

fn=√(2&k/m)

La modifica delle frequenze naturali della struttura non è prassi da applicare ma in determinate circostanze ed in presenza di una chiara risonanza, rappresenta una soluzione percorribile quando non è possibile modificare le frequenze eccitatrici.

Benefici Soluzione:

La modifica della struttura SKID con elementi saldati ha portato alla risoluzione della problematica permettendo pertanto l’avviamento e l’esercizio dell’unità senza restrizioni. La soluzione ha definito le nuove soglie di vibrazione accettabili.

Migliorie Future:

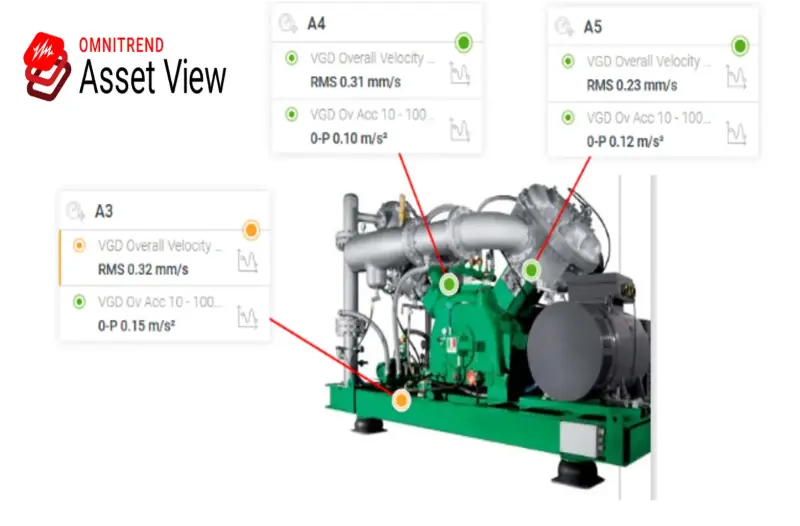

E’ stato proposto ed installato un sistema di rilievo vibrazioni non limitato alla protezione del macchinario ma esteso alla diagnosi in ottica Condition Monitoring per l’integrazione della manutenzione Predittiva.

Tale sistema permette la diagnosi ciclica in continuo e da remoto tramite piattaforma CLOUD. Il sistema di diagnosi si basa su architettura VIBGUARD con N° 6 sensori di vibrazione e lettura RPM. La centralina invia i dati ad un server CLOUD accessibile da operatore certificato ISO 18436.2 per la diagnosi mensile.

Servizi di prima qualità

I nostri esperti faranno in modo che le tue macchine tornino a funzionare senza intoppi!

Come possiamo aiutarti?

Inviaci la tua domanda e i nostri esperti ti risponderanno al più presto.

PRUFTECHNIK SRL

PRUFTECHNIK SRL