Zustandsüberwachung von Maschinen

Wir kümmern uns um Ihre Anlage - Zustandsorientierte Instandhaltung ist unsere Expertise

Condition Monitoring bedeutet, dass jede Maschine regelmäßig einem Gesundheitstest unterzogen wird – normalerweise mit einer Schwingungsuntersuchungen: Die Messinstrumente, mit denen man diese Untersuchung durchführt, liefern im einfachsten Fall einen Zahlenwert, der mit einem Tabellenwert verglichen wird und dann "gut" - "akzeptabel" - "schlecht" signalisiert.

Produktionswichtige und weniger wichtige Maschinen – große und kleine Industrieanlagen – einzelne und verteilte Anlagenstandorte – Betreiber und Servicedienstleister: alle diese unterschiedlichen Situationen erfordern eigene Überwachungsstrategien mit den dafür maßgeschneiderten Condition Monitoring Produkten.

Condition Monitoring

Schwingungsanalyse, Auswuchten und Online Zustandsüberwachung

Wir sind die Experten

Schwingungsanalysen an Maschinen und Anlagen sowie das Betriebswuchten sind die Essenz eines jeden Instandhaltungs- und Reliability-Plans. Kernbestandteil ist die routenbasierte Zustandsüberwachung von Maschinen und Anlagen: Condition Monitoring.

Mit den PRÜFTECHNIK Handmessgeräten werden Verschleiß und auftretende Fehler schon im ersten Frühstadium entdeckt, so dass plötzliche Maschinenausfälle per se nicht mehr auftreten können.

Unsere Online Condition Monitoring Systeme sind die zuverlässigsten "Mitarbeiter" eines jeden Instandhaltungsteams - sie arbeiten 24/7 und überwachen permanent den Zustand von sämtlichen Maschinen und Anlagen. Dabei können einzelne z.B. kritische Maschinen genauso überwacht werden wie ganze Anlagenkomplexe. Ziel ist es in jedem Fall die Verfügbarkeit und damit die Produktionskapazität maximal hoch zu halten.

Die Vorteile von Condition Monitoring

Geringe Effizienz ohne Condition Monitoring

Starke Vibrationen, Hitze und Lärm

Rotor-Unwucht

Lagerschaden und Versagen

Vorzeitiger Verschleiß von Komponenten wie z.B. Zahnräder und/oder Lager

Produktionsausfälle und ungeplante Stillstände

Maximale Performance mit Condition Monitoring

Früherkennung von Maschinenproblemen

Beseitigung der Ursache vor Ausfällen

Reduzierte Vibration und Wärme

Höhere Maschinenverfügbarkeit und Anlagensicherheit

Reduzierte Betriebs- und Wartungskosten

Gewinnsteigerung durch

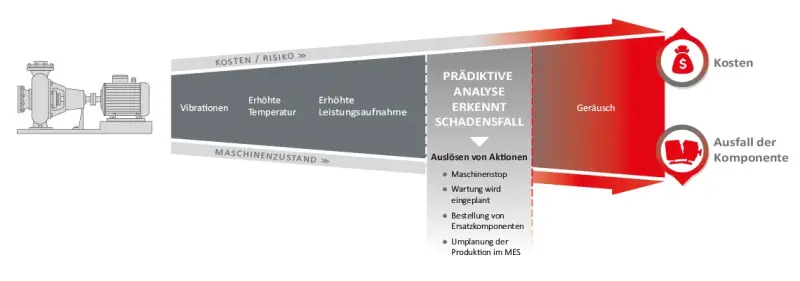

Frühzeitige Schadenserkennung

Optimale Planung der Reparaturarbeiten

Steigerung der Maschinenverfügbarkeit

Senkung der Ersatzteillagerhaltungskosten

Vermeidung ungeplanter Produktionsausfälle

Condition Monitoring in der Industrie 4.0

Sprechen Sie „IIoT“? Wir tun es!

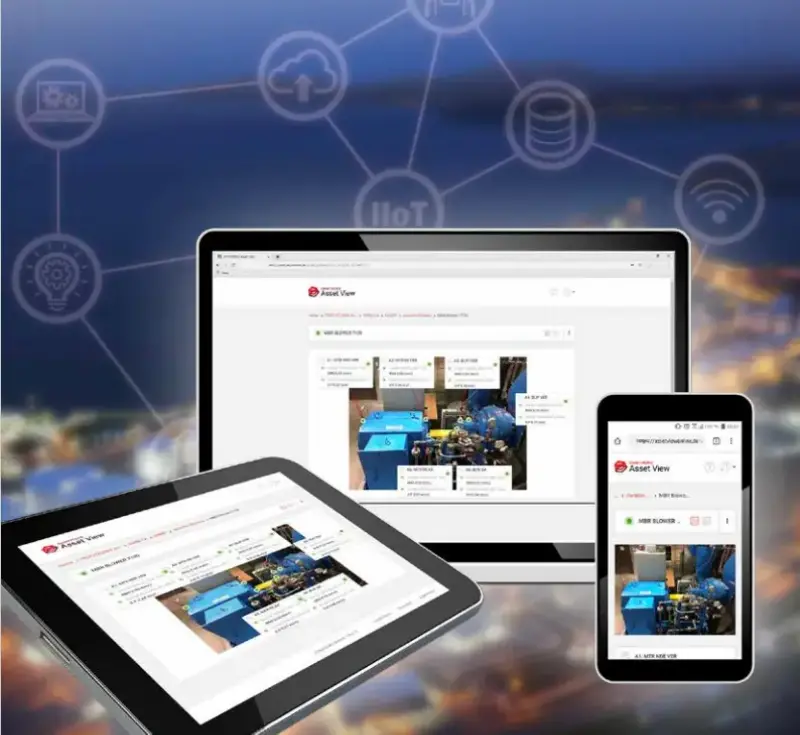

Das „Industrial Internet of Things“, kurz IIoT, verändert die Instandhaltung der Gegenwart und Zukunft massiv. PRÜFTECHNIK hält passende Lösungen für die Zukunft schon jetzt parat!

Sensoren aller Art steuern und beeinflussen das Maschinenverhalten derart, dass menschliche Eingriffe oftmals nicht mehr nötig sind. Maschinen-/Anlagensteuerungen werden auf externen Servern, sogenannten Clouds, abgelegt und mit den Messdaten der Sensoren verbunden.

Intelligente Software ermöglicht es basierend auf den Sensordaten die Maschine/Anlage auf maximale Produktivität hin zu optimieren. Gleichzeitig sind die Maschinendaten jederzeit von überall auf der Welt per Internetbrowser abrufbar.

Globale Datenverfügbarkeit

Reduzierte Datentransfermenge

Optimierte Maschineneffizienz

Fluke Deutschland GmbH

Fluke Deutschland GmbH